焦油是煤氣生產過程中在高溫下產生的一種復雜的高分子聚合體。煤氣生產過程中產生的焦油的一部分以極其微小的霧滴狀態懸浮于煤氣中,其霧滴粒徑為1~7μm。焦油霧會在后續的洗滌等煤氣在經過

電捕焦油器凈化過程中被洗滌下來進入溶液或吸附于管道和設備上,造成溶液污染,產品質量降低,設備及管道堵塞。為后續凈化系統的正常運行,在煤氣凈化工序的開始應先行焦油霧的脫除。

一.瀝青拌合站電捕焦油器介紹

捕集煤氣中的焦油霧的設備有機捕焦油器和瀝青拌合站

電捕焦油器,我國目前主要采用瀝青拌合站電捕焦油器捕集煤氣中的焦油霧。

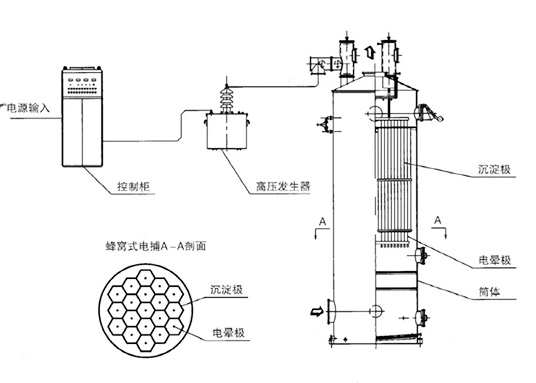

瀝青拌合站電捕焦油器都是利用在高壓靜電的作用下產生正負極,使煤氣中的焦油霧在隨煤氣通過瀝青拌合站電捕焦油器時,由于受到電場的作用被捕集下來。瀝青拌合站電捕焦油器可設于焦爐煤氣鼓風機之前或后。瀝青拌合站電捕焦油器與機械除焦油器相比,具有捕焦油效率高、阻力損失小、氣體處理量大等特點。不僅可保后續工序對氣體質量的要求,提高產品回收率,而且可明顯改良操作環境。

瀝青拌合站電捕焦油器按其沉淀極的結構形式可分為管式、蜂窩式、同心圓式和板式等類型。無論哪種結構,其工作原理,即在金屬導線與金屬管壁〔或極板〕間施加高壓直流電,以維持足以使氣體產生電離的電場,使陰陽極之間形成電暈區。

按電場理論,正離子吸附于帶負電的電暈極,負離子吸附于帶正電的沉淀極;所有被電離的正負離子均充滿電暈極與沉淀極之間的整個空間。當含焦油霧滴等雜質的煤氣通過該電場時,吸附了負離子和電子的雜質在電場庫倫力的作用下,移動到沉淀極后釋放出所帶電荷,并吸附于沉淀極上,從而達到凈化氣體的目的,通常稱為荷電現象。當吸附于沉淀極上的雜質量增加到大于其附著力時,會自動向下流趟,從瀝青拌合站電捕焦油器底部排出,凈氣體則從瀝青拌合站電捕焦油器上部離開并進入下道工序。

二.瀝青拌合站電捕焦油器氧含量監測的必要性

在通常情況下氣體是不導電的,但在高壓電場的作用下氣體內部的電子便會獲得足夠的能量成為自由電子而導電,被稱為自發性電離現象。氣體的自發性電離是建立在非均勻性電場中。在均勻性電場中,隨著電壓的增加,只要其間任一點發生電離,兩極間將立即充滿帶電離子,整個空間的氣體被擊穿。此時電流急劇增加而形成火花放電,類似雷電形成過程。

由于煤氣為易燃易爆氣體,瀝青拌合站電捕焦油器須保安全操作。瀝青拌合站電捕焦油器由于電極間有電暈,可能發生火花放電現象。如果煤氣中混有氧氣,當煤氣與氧氣的混合比例達到爆炸極時會發生爆炸。煤氣中的氧氣主要來源于制造過程中設備及管道密封不嚴泄漏進入的空氣,或來自燃料氣化用氣化劑過剩或短路。人工煤氣在生產過程中,有時會有相當量的空氣進入煤氣中,為保混入的空氣與煤氣混合后不達到爆炸極,應控制煤氣中的氧氣含量。《城鎮燃氣設計規范》(GB 50028-2006)規定,當干餾煤氣中氧體積分數大于1%時,瀝青拌合站電捕焦油器應發出報警信號,當氧體積分數達到2%時,應有能立即切斷電源的措施。《工業企業煤氣安全規程 GB6222-2005》中也詳細規定了煤氣氧含量達到1%,瀝青拌合站電捕焦油器須能夠及時切斷電源。

三.煤氣中的氧含量與爆炸極的關系

對于焦爐煤氣、直立爐煤氣、油制氣,當達到煤氣的爆炸上限,煤氣中氧體積分數為12%~13.5%(即煤氣中空氣體積分數達60%左右)時才能形成爆炸性氣體。對于發生爐煤氣及水煤氣,當煤氣中空氣體積分數達到30%左右,即煤氣中氧體積分數達到6%以上時才能達到爆炸極。

四.電捕焦氧含量的測量方法

按照測量原理分類,目前常用的在線測量氧氣的原理主要有以下幾種:

激光氧含量測量原理、電化學氧含量測量原理、順磁氧含量測量原理、氧化鋯氧含量測量原理。

由于氧化鋯測量原理對樣品氣的溫度有要求,故一般不會在電捕焦的工況下使用。

而根據取樣方式來分類主要分為原位測量和抽取式測量。

原位式測量方式目前只能夠采用激光的原理,一般采用雙法蘭對射式結構設計,即在被測工藝管道一側安裝激光發射單元,另一側安裝接收傳感單元,為保發射單元和接收單元光路對接,需要嚴格保設備安裝的同軸度并進行復雜的光路調節工作。

抽取式測量方式一般先通過取樣探頭將樣氣抽取到工藝管道的外部,然后由管線將樣氣輸送到氣體凈化單元處理后,后進入分析儀表測量。